A vantagem é que, por estas condições, estávamos condenados a ser extremamente práticos…

Na obra de construção da Cosigua havia um fator que oportunizava a viabilidade de soluções inovadoras.

Tivemos a oportunidade de viver este ambiente, e pudemos testemunhar o surgimento de idéias criativas, soluções originais, resolvendo problemas com alto valor monetário.

O fator oportunista era o terreno sobre o qual a Cosigua seria construída. Era uma antigo mangue, que havia sido drenado, mas que havia formado uma camada de 15 metros de argila mole.

Situações semelhantes ocorreram nas construções da Usina da Cosipa (Santos) e da refinaria da Reduc (Petrobrás, Duque de Caxias). Nós tivemos o cuidado de buscar o máximo de conhecimento sobre obras de fundação, consolidado nestas instalações.

Mas havia um fator novo, importante: ao contrário do que ocorrera naquelas plantas, a nossa camada de argila era muito homogênea, a sua espessura variava muito pouco. E esta condição, como explicaremos a seguir, era extremamente importante, justificando soluções que lá seriam impossíveis.

| Por outro lado, por termos menos recursos do que as empresas estatais, nós éramos obrigados a pensar um pouco além, e correr alguns riscos a mais… |

A argila mole é absolutamente impraticável para o trânsito de veículos. Removida uma casquinha eventualmente mais seca, o peso dum homem o faz afundar de 20 a 50 cm, tornando impossível sequer caminhar sobre ela!

O que todos fizemos: cobrir a camada de argila com um material mais resistente. O ideal é a areia, porque é permeável e se compacta com muita facilidade. E nós tínhamos uma jazida de areia fantástica: o leito do canal São Francisco, que corria ao longo do nosso terreno. Solução óbvia 1: dragar o canal, e fazer o aterro com areia.

Já aí surgiu a primeira oportunidade da busca de soluções inovadoras: a areia dragada era muito barata, mas, quando acabasse, teríamos que usar materiais vindos de longe (saibro, por exemplo), com custo 5 vezes maior.

Estávamos iniciando o aterro com uma camada de 1,8 a 2 m de espessura. Logo nos demos conta de que, se conseguíssemos reduzir esta espessura de alguns decímetros, economizaríamos valores extremamente expressivos.

Valia a pena investir na busca de alternativas.

O José Luiz era o funcionário número 2, da antiga estatal, e estava incorporado à nossa equipe. Ele conhecia toda a história da companhia e, casualmente, era pessoa muito ligada em aspectos relativos a fenômenos naturais. Ele tinha conhecimentos que nós não tínhamos, nestes campos. E que foram vitais na busca da solução.

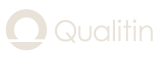

Ele nos explicou que, com o movimento das marés, uma parte do terreno da Cosigua (10 km2!) era diariamente invadida pelo mar. Para evitar esta invasão, a área fora cercada por um dique, quando drenada. O dique impediria a entrada da água do mar no restante do terreno.

Ocorre que, se o mar não entra, a água da chuva também não sai. O terreno argiloso é quase que absolutamente impermeável, não absorve a água da chuva; ela precisa correr, pela superfície, por um sistema de drenagem, que terminava num canal, que precisava desaguar no mar ou no canal de São Francisco.

Então, era preciso uma comunicação do terreno com o mar, que

se fechasse, quando o mar subia, e

se abrisse, quando a maré descia,

para deixar fluir a água da chuva acumulada (fig. 7.2).

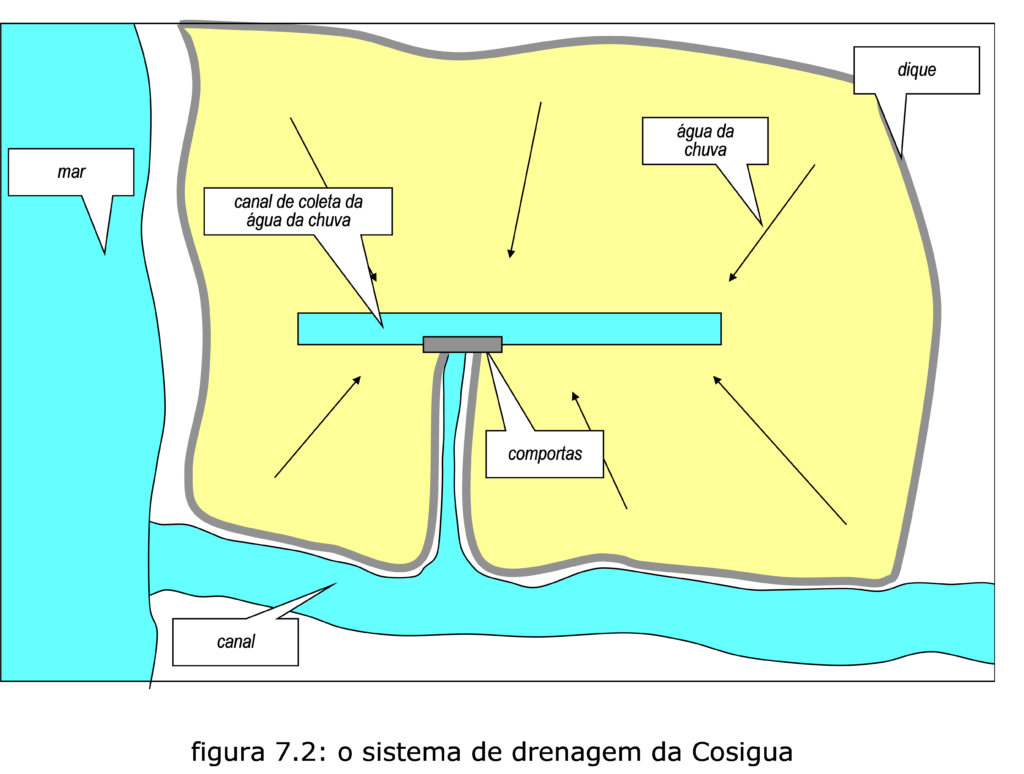

Comportas flutuantes tinham sido instaladas, e cumpriam esta função:

quando a maré subia, fechavam. Se chovesse neste meio tempo, a água se acumularia dentro do terreno, junto às comportas. Estas se abriam quando a maré descia, descarregando a água acumulada (fig. 7.3).

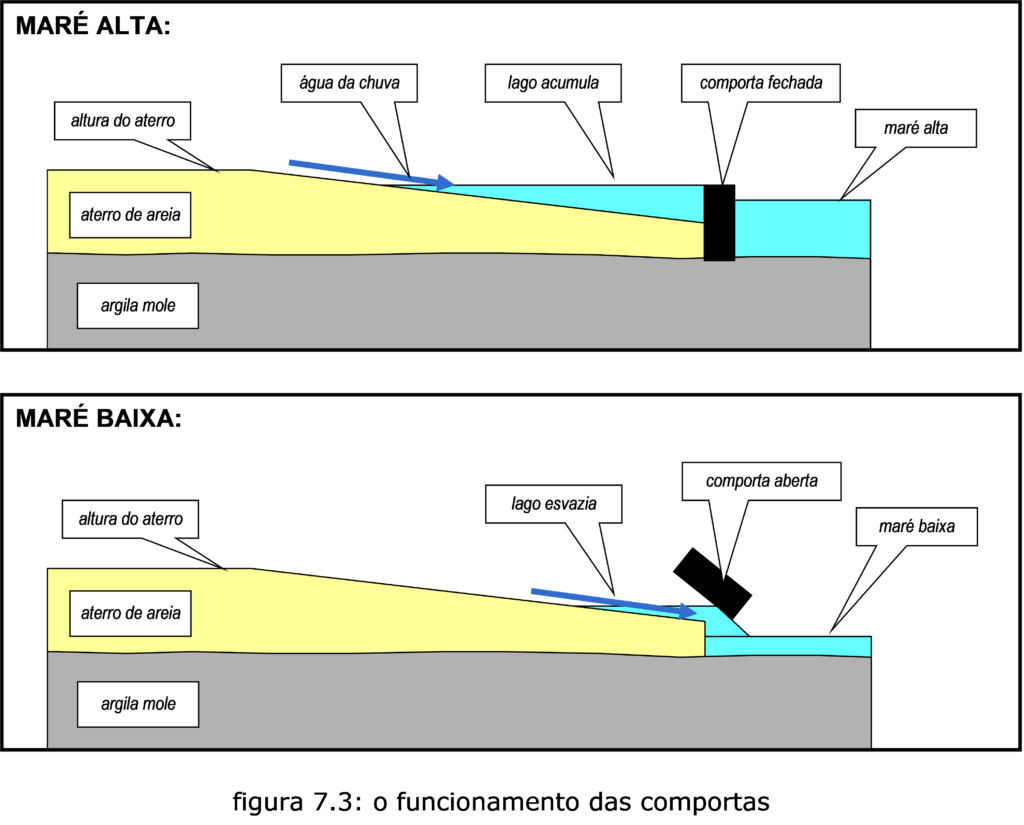

Então, o aterro que estávamos fazendo precisava ser alto o suficiente, para permitir a formação de um lago, no período entre duas aberturas de comporta (fig. 7.4).

A altura mínima do aterro, para permitir o trânsito de cargas que necessitávamos, era em torno de um metro de material arenoso.

E nós estávamos usando o dobro de material, quase 2 m, o que era viável, enquanto houvesse areia barata no leito do rio. Mas descobríramos que esta jazida tinha um limite, que não estava distante.

O Gaspar era um engenheiro recém formado, que integrava a nossa equipe. Tinha experiência como projetista, era caprichoso, e foi ele quem, junto com o José Luiz, definiu a nova camada mínima de aterro.

Não cabe aqui explicá-lo no detalhe que é necessário para o completo entendimento.

Basta compreender que eles precisaram estimar, sem errar, a quantidade máxima de chuva que poderia ocorrer entre duas aberturas de comporta, e, para tanto, precisaram estudar a tábua das marés ao longo dos tempos, para considerar o caso mais desfavorável.

Se chegassem a um valor de aterro mais baixo do que o realmente necessário, em algum momento, no futuro, uma chuva mais forte, coincidindo com maré mais alta, poderia provocar uma inundação da Usina.

Quando os cálculos ficaram prontos, constatamos que tínhamos desperdiçado quase 1 metro de areia, por desconhecimento do fenômeno.

Uma das soluções que encontramos pode ser vista ainda hoje, na entrada da Usina.

Um magnífico lago ornamental nada mais é do que um buraco que fizemos para recuperar areia barata, numa área que não mais era necessária para construções, devido à alterações decorrentes da melhor definição do projeto industrial, e consequente do uso da área do terreno.

A beleza deste lago se deve ao arquiteto Humberto Marinho, crachá número 1 da antiga estatal, e alma da concepção humana que orientou nosso projeto de implantação, nos anos setenta…

Mas os problemas mais importantes ainda estavam por ser resolvidos.

A característica destes tipos de obra, em que se faz um aterro permeável sobre uma grande camada de argila mole é que, ao longo dos anos, o peso do aterro vai lentamente expulsando água contida na constituição física desta argila, e esta vai, lentamente, sendo compactada.

Ou seja, existe a certeza de que, inexoravelmente, a superfície da Usina vai descendo, lentamente, até um limite que, naquela época, avaliávamos em 20 a 50 cm, ao longo de 15 a 20 anos.

A vantagem que tínhamos sobre a Reduc e Cosipa é que, lá, a descida era desuniforme, por que havia afloramentos de terreno firme, que tornavam a camada de argila mole variável.

No caso da Cosigua, a camada era uniforme e, como consequência, ao longo do processo de assentamento, se manteria a conformação plana do terreno.

O problema a ser resolvido, no entanto, persistia. As grandes fundações precisavam ser estaqueadas – ou seja, construídas sobre estacas de concreto de 18 a 20 m, que se apoiavam em terreno mais firme, abaixo da camada de argila. Estas, ficariam paradas. Todo o resto iria descendo, gradualmente, numa velocidade que podíamos apenas estimar.

Com isto, construções relativamente leves, como prédios de escritórios, precisavam ser estaqueados – o que encarecia tremendamente a sua execução – e iriam, com o tempo, emergir do terreno que descia.

Com isto, as tubulações que ligavam um prédio ao outro, iriam descer; como estavam com suas pontas fixadas em estruturas que não desceriam, acabariam rompendo, se não fossem, também, estaqueadas. E esta solução era proibitivamente dispendiosa.

Dois outros detalhes:

- a carga que as estacas poderiam suportar era diminuída pelo fato de que o aterro, ao descer, as comprimiria para baixo. Se a ponta, lá embaixo, no terreno firma, aguentava 180 toneladas, com o tempo o peso representado pela descida do aterro absorvia cerca de 50 toneladas. Ou seja, estávamos pagando estacas de 180 e usando apenas 130 toneladas da sua capacidade de sustentação, outro custo adicional bastante expressivo;

- e, finalmente, era quase impossível fazer escavações a mais de 1 metro de profundidade: o contrapeso que ficava faltando fazia com que o fundo da vala se deslocasse, causando um desbarrancamento nas paredes da escavação e, pior, um deslocamento de estacas que já estivessem sido cravadas por perto!

Em resumo: era um ambiente novo, pouco explorado, e com grandes oportunidades de se buscar soluções criativas para reduzir custos.

Uma lástima para nós, técnicos, é que o tempo era extremamente curto, e a nossa capacidade de contratar recursos de pesquisa eram igualmente limitados.

A vantagem é que, por estas condições, estávamos condenados a ser extremamente práticos…

Além de buscar o conhecimento capitalizado na Reduc e Cosipa, havia o que aprender com a obra da Termoelétrica de Furnas, instalada num enclave de nosso terreno.

Em Furnas, as condições físicas da obra eram praticamente idênticas às nossas. Mas as dimensões de tempo e dinheiro tinham sido obviamente diversas: eles tiveram muito mais recursos do que nós.

Com isto, as soluções de Furnas nos indicavam um limite. Sabendo como eles tinham feito, procurávamos fazer com menos custo.

Um exemplo típico de uma solução diferenciada e engenhosa foi a encontrada para a nossa adutora.

A adutora é o cano de água entre a captação, no canal, e a estação de tratamento, na Usina. Eles simplesmente estaquearam o tubo todo, o que, para nós, em princípio, representava um custo não aceitável.

Assim, fomos obrigados a pensar um pouco mais do que nossos colegas.

A solução desenvolvida pela nossa equipe se baseou no fato de que o terreno cederia, ao longo do tempo — mas que havia um limite, os 20 a 50 cm, em 15/20 anos, antes mencionados.

Em vista disto, projetamos a adutora com tubos de ferro fundido, que eram encaixados um no outro; a junta era flexível, e permitia um ângulo de até 6 graus entre duas peças.

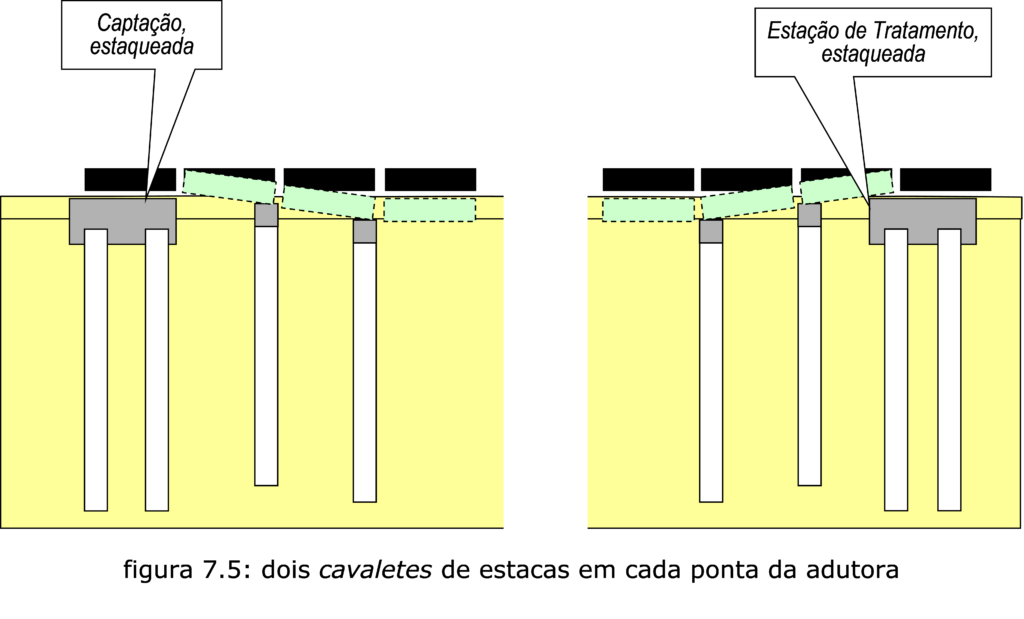

Verificamos que seriam necessários apenas 2 cavaletes, em cada ponta da tubulação não estaqueada, para assegurar que o ângulo de 6 graus nunca fosse ultrapassado (fig. 7.5).

O custo da adutora ficou a menos de 1/3 do que seria, se tivesse sido toda estaqueada.

Em todas obras de infra-estrutura havia que resolver o problema de ligações entre os componentes estaqueados com os que iriam afundar.

As tubulações menores eram montados em suportes com altura regulável, afim de que pudessem ir sendo ajustadas com o tempo.

Um prédio para abrigar refratários durante a fase de obra foi construído inteiramente em função direta, com a sua estrutura metálica totalmente articulada (isostática), projeto do eng. Walter vom Endt.

Com isto, na medida em que o solo era carregado pelas pilhas de refratários, as sapatas das colunas iam afundando, e o prédio ia ficando todo desengonçado…mas, como era articulado, o problema era apenas estético: a estabilidade da estrutura não era afetada.

Como o prédio era provisório, só para a fase de obras, não corríamos maiores riscos, já que o processo de afundamento era muito lento (20 a 50 cm em 15/20 anos).

Durante a construção houve vários episódios que nos surpreenderam, e precisaram ser contornados.

Uma escavação de pouco mais de 1 m de profundidade causou um deslocamento de cerca de 40 estacas junto à fundação do forno da laminação.

A solução foi encontrada pelo eng. Aoki, da Franki, que providenciou testes de carga em algumas estacas e, com isto, estimou a redução de carga que deveria ser imposta às demais.

Algumas estacas foram dadas como perdidas, outras foram cravadas no entorno; algumas modificações foram feitas no projeto da infra-estrutura e, depois cerca de 30 dias, o cronograma estava recuperado.

Situação mais problemática ocorreu na estação de bombas junto ao Canal de São Francisco.

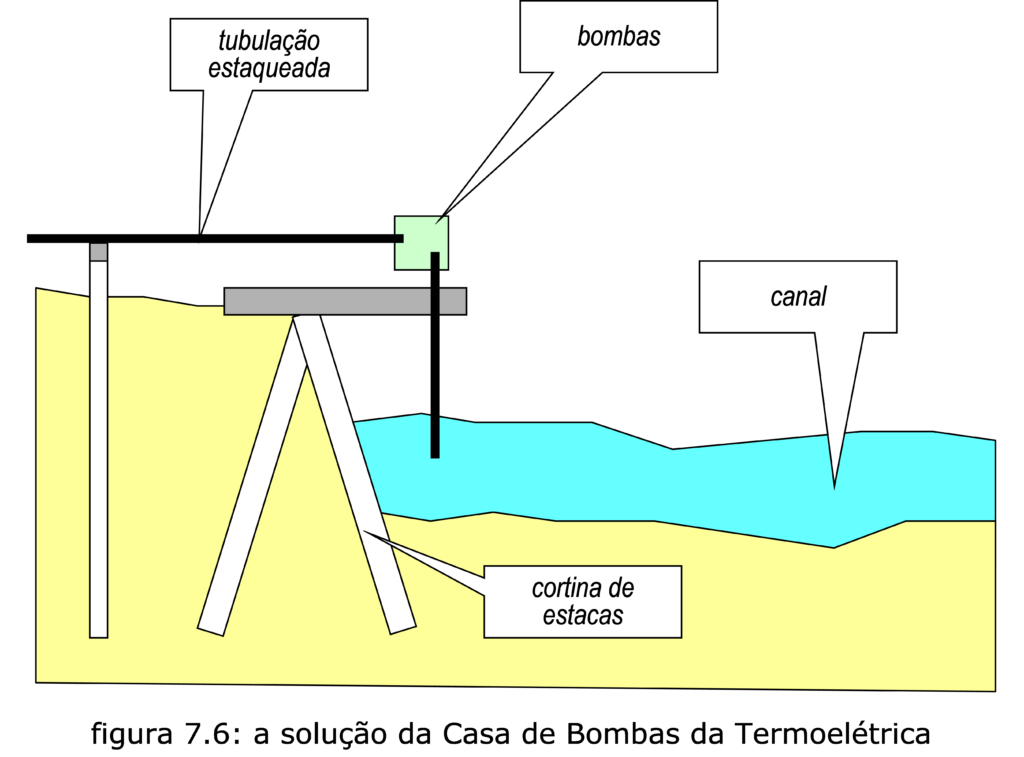

Antes de fazer o projeto, fomos visitar a solução construída na Termoeléctrica. Lá eles tinham construído uma parede caríssima, formada por uma cortina contínua de estacas justapostas, para conter o talude, era impossível de evitar, quando se passa da terra firme para o rio (fig. 7.6)

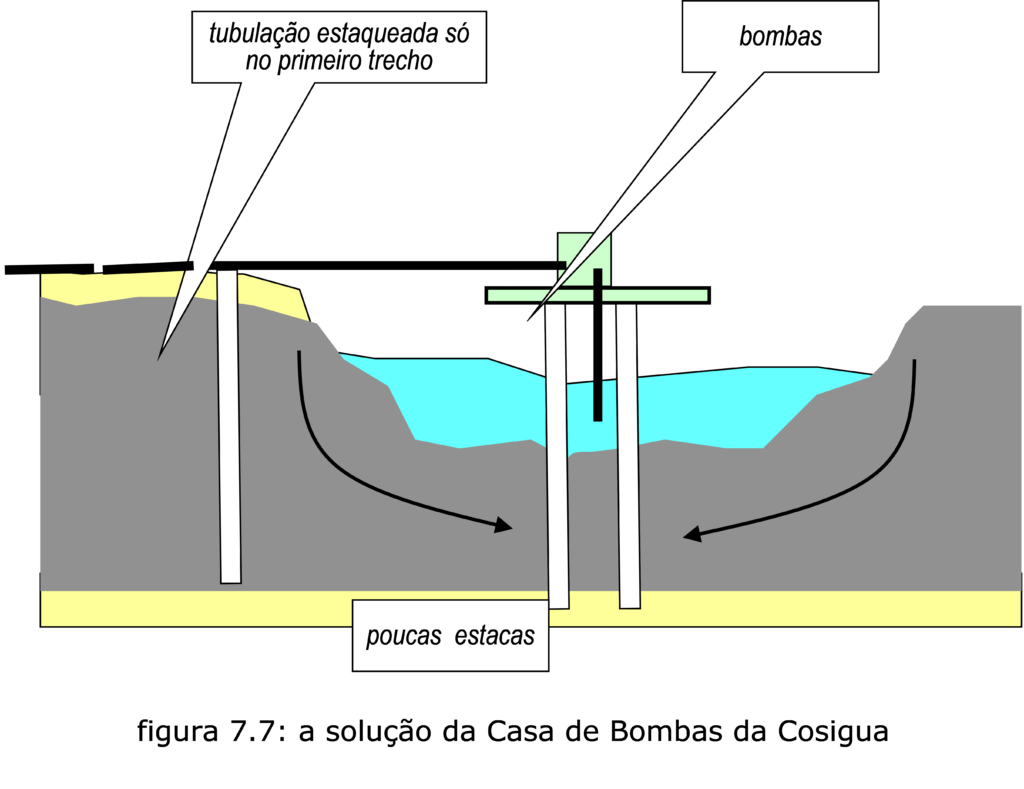

A nossa solução foi montar a casa de bombas no meio de um pequeno lago, simétrico em relação ao canal, de modo a poupar as estacas da base da Casa de Bombas de empuxos de talude (fig/7.7).

Os taludes eram baixos e simétricos. O jovem engenheiro Osmar é quem deu a solução para evitar o desbarrancamento, utilizando cestas de arame contendo pedras grandes – um método construtivo chamado de gabioni, naquela época sendo introduzido na construção de estradas, no Brasil. Talvez a nossa tivesse sido a primeira aplicação submersa desta tecnologia.

Onde a obra vizinha tinha consumido centenas de estacas de 600 mm, nós fizemos a nossa com menos de 40.

A Franki teve uma surpresa desagradável, durante a obra da casa de bombas. Devido à dificuldade de movimentar seus pesados equipamentos bate-estacas, o tempo para cravar uma estaca estava sendo três vezes superior ao previsto.

Em vista disto, o projetista da captação, eng. Rony Ruschel, refez todo projeto, gastando mais em estrutura, mas reduzindo drasticamente o número de estacas.

Em dois dias ele nos deu a locação das estacas que faltavam e, quando o bate-estacas concluiu seu trabalho, os novos desenhos de estrutura já estavam na mão do eng. Licurgo, no canteiro de obras.

No final da obra da primeira fase da Cosigua nos animamos a fazer uma primeira obra em fundação direta, para suportar equipamentos.

Foi a base para a central de GLP, que foi projetada, pelo Rony, como se fosse um navio.

Ela tinha rigidez suficiente para permanecer plana – e manter incólume a instalação de gás – mesmo afundando com diferença de velocidade em diversos pontos.

Outra experiência foi na Trefila I, onde estaqueamos o prédio e deixamos as máquinas em fundação direta.

A decisão foi tomada, como a da Central de Gás, para avaliar soluções bem menos onerosas para a ampliação da Usina, que já estava sendo iniciada.

Não deu certo. As máquinas se afundaram mais rápido e de forma mais desordenada do que calculáramos.

O piso teve que ser refeito, posteriormente, com enorme transtorno para a produção.

Logo que a Usina entrou em produção, iniciamos o projeto da sua ampliação.

Enquanto se decidia o projeto básico e se compravam os principais equipamentos, tivemos um ano para estudar melhor as condições de construção de fundações no nosso terreno.

O eng. Osmar Schwengber, contratado um ano antes como recém formado, foi um tipo que chamávamos de pré-envelhecido. Com apenas 24 anos de idade nos surpreendia com decisões extremamente seguras num campo tão cheio de imprevistos.

Logo no início do nosso ano de preparação, ele passou algumas semanas estagiando na empresa Sondotécnica e na Estacas Franki, com o propósito de encontrar novas soluções para o problema que tínhamos.

Entre muitas outras providências, cumpre destacar a visita que fizemos ao eng. Zeevaert, no México.

Ele fora o primeiro a identificar o problema, e tinha criado a teoria do atrito negativo, fenômeno que obrigava a reduzir drasticamente a carga útil das estacas, devido ao afundamento gradual do aterro.

A cidade do México é particularmente interessante para um engenheiro de fundações…

O afundamento lá era muito pior do que o nosso: bem maior (em alguns lugares, superior a 2 metros) e, além disto, completamente desuniforme.

Para complicar as coisas, existem os terremotos, e as estruturas precisam ser projetadas como anti-sísmicas….

O eng. Zeevaert era uma pessoa fascinante. Ele criara uma nova teoria para explicar o colapso de estruturas em terremotos, confrontando uma teoria japonesa até então aceita em todo o mundo.

Ele se baseava na análise de ressonância de materiais formadores do subsolo, e com isto conseguiu explicar porque prédios caiam, e outros não, em diversos sismos ocorridos anteriormente.

Submetemos ao eng. Zeevaert uma inovação que o Osmar nos vinha propondo, e que aumentaria a capacidade de carga de nossas estacas em mais de 15%.

As estacas precisam suportar cargas permanentes, como o peso das estruturas e equipamentos, cargas móveis e variáveis, que nem sempre estão ocorrendo, e ainda os impactos causados pelas cargas dinâmicas.

Na fundação de uma Aciaria, onde enormes pontes rolantes carregam panelas com mais de 100 toneladas, as cargas móveis e dinâmicas são importantes para o dimensionamento das estruturas. A força do vento, que não atua sempre, é igualmente considerável, principalmente se a admitirmos coincidente com os demais esforços não estáticos.

A nossa proposta era a de não somar estas cargas com a do atrito negativo por que elas, pelo contrário, podiam até compensar o seu efeito.

A hipótese foi validada, as estacas de 600 mm ganharam nova capacidade de carga.

| O eng. Osmar continua na empresa, e acredito que todo o seu salário, todos estes anos, não chegou a uma fração do que nos proporcionou de economia que nos trouxe com seu curto estágio… |

Algum tempo depois, resolvemos aumentar o peso da corrida de aço da Cosigua de 60 para 90 toneladas.

O prédio foi totalmente recalculado (pontes rolantes, vigas, colunas, sapatas, estacas). Os reforços necessários foram muito pequenos e, o que é mais importante, o acréscimo foi viabilizado.

O conhecimento adquirido no episódio anterior nos permitia garantir a sobrecarga, de formas diferentes, em todas as peças da construção!

]]>

]]>